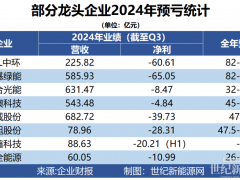

作為我國新能源產業發展排頭兵的光伏產業,前些年經歷了爆發式增長,但從去年至今,國內90%以上的光伏企業面臨虧損、減產、停產。光伏企業英利集團日前召開轉型升級動員大會,宣布將從商業模式、營銷模式兩方面轉型,從管理、技術、質量、品牌、隊伍五方面全面升級,為企業謀求更大發展空間。

“公司將以“創新、升級、發展”為總要求,以市場需要為導向,以創新和變革為動力,通過技術創新實現產品整體升級,通過管理創新實現員工隊伍整體升級,增強公司核心競爭力,鞏固確立光伏主業的全球領先地位,全面提升混業經營的發展水平,實現公司發展質量和發展效益的全面提升。”英利集團副總經理鄭小強表示。

英利集團相關部門負責人王志新表示,多年來,英利集團在太陽能光伏技術方面已經申請國家專利445項,170項已獲授權。在英利集團總部廠區內“英利集團第一屆科技創新博覽會”的產品展示空間里,從磁懸浮飛輪儲能樣機到享譽全球的高效“熊貓”組件,處處閃耀著自主創新的影子,彰顯著“英利智造”的創新實力。

轉換效率提上來,生產成本降下去,成為企業提升競爭力的關鍵問題。“特別是在當前產品同質化較高的情況下,高效電池產品意味著高附加值,競爭力也就更強。”英利集團首席戰略官宋登元說。

“對于太陽能電池的研發,不計成本地單純追求太陽能電池轉換效率的提高,很難實現大規模工業化生產。只有‘低成本,高效率’的太陽能電池才會被市場接受,才能與常規能源競爭,盡快實現太陽能電力的平價上網。”宋登元介紹,“熊貓”N型單晶高效太陽能電池平均光電轉換效率達到19.5%,比普通電池片高出1個多百分點,成本卻比同類公司降低30%以上。

多晶電池轉換效率從2007年的15%提升至18%,電池成品率從2007年的92.9%提高至97.3%,硅片厚度從2007年的325微米到現在的180微米,碎片率卻不到1%……自主創新正在成為驅動企業發展的長久動力,成為企業壯大的核心競爭優勢。

“以180微米硅片切割工藝研究為例,雖然可以將硅片切至100微米甚至更薄,但經過工藝部門與車間的反復實驗,我們發現180微米是各項數據的最佳結合點。”英利集團相關負責人表示。2011年起,英利集團大力推行“全員創新”,依托兩個國家級重點實驗室技術支撐及博士后工作站等科技平臺的建設,同時吸納一線技術員工加入,形成了產、學、研結合的大技術團隊,讓每名員工想作為、敢作為、有作為。集團內部建立起前沿創新與一線創新互動,專項創新與產業鏈創新互動,管理創新與技術創新互動的“三大互動”創新模式,下撥專項科研資金,員工得到切身利益的同時極大地推動了企業生產運營成本的降低。

科技部“光伏材料與技術國家重點實驗室”,國家能源局“國家能源光伏技術重點實驗室”這兩個代表著行業最高研發水平的研發平臺落戶英利,同時聚集了博士后工作站、院士工作站、河北省企業技術中心和河北省工程技術研究中心,使英利集團具備了高水平研發的平臺和沃土。

自成立以來,英利集團在技術創新方面累計投入資金17億元,組建了一支由博士、碩士高級工程師與一線技術人員組成的1100人的大技術團隊,實現前瞻性研發、實驗室技術創新、一線設備工藝創新,持續推動材料、工藝、流程方面技術進步。僅去年一年創新科技成果達到265項,幾乎每天都有創新成果出爐。

截至目前,該集團共承擔國家863計劃課題3項,973計劃2項,國家科技支撐課題計劃1項,正在申報的有三項。科技創新共獲得各項獎勵17項。公司撰寫和參與編寫的行業標準15項。

“公司將以“創新、升級、發展”為總要求,以市場需要為導向,以創新和變革為動力,通過技術創新實現產品整體升級,通過管理創新實現員工隊伍整體升級,增強公司核心競爭力,鞏固確立光伏主業的全球領先地位,全面提升混業經營的發展水平,實現公司發展質量和發展效益的全面提升。”英利集團副總經理鄭小強表示。

英利集團相關部門負責人王志新表示,多年來,英利集團在太陽能光伏技術方面已經申請國家專利445項,170項已獲授權。在英利集團總部廠區內“英利集團第一屆科技創新博覽會”的產品展示空間里,從磁懸浮飛輪儲能樣機到享譽全球的高效“熊貓”組件,處處閃耀著自主創新的影子,彰顯著“英利智造”的創新實力。

轉換效率提上來,生產成本降下去,成為企業提升競爭力的關鍵問題。“特別是在當前產品同質化較高的情況下,高效電池產品意味著高附加值,競爭力也就更強。”英利集團首席戰略官宋登元說。

“對于太陽能電池的研發,不計成本地單純追求太陽能電池轉換效率的提高,很難實現大規模工業化生產。只有‘低成本,高效率’的太陽能電池才會被市場接受,才能與常規能源競爭,盡快實現太陽能電力的平價上網。”宋登元介紹,“熊貓”N型單晶高效太陽能電池平均光電轉換效率達到19.5%,比普通電池片高出1個多百分點,成本卻比同類公司降低30%以上。

多晶電池轉換效率從2007年的15%提升至18%,電池成品率從2007年的92.9%提高至97.3%,硅片厚度從2007年的325微米到現在的180微米,碎片率卻不到1%……自主創新正在成為驅動企業發展的長久動力,成為企業壯大的核心競爭優勢。

“以180微米硅片切割工藝研究為例,雖然可以將硅片切至100微米甚至更薄,但經過工藝部門與車間的反復實驗,我們發現180微米是各項數據的最佳結合點。”英利集團相關負責人表示。2011年起,英利集團大力推行“全員創新”,依托兩個國家級重點實驗室技術支撐及博士后工作站等科技平臺的建設,同時吸納一線技術員工加入,形成了產、學、研結合的大技術團隊,讓每名員工想作為、敢作為、有作為。集團內部建立起前沿創新與一線創新互動,專項創新與產業鏈創新互動,管理創新與技術創新互動的“三大互動”創新模式,下撥專項科研資金,員工得到切身利益的同時極大地推動了企業生產運營成本的降低。

科技部“光伏材料與技術國家重點實驗室”,國家能源局“國家能源光伏技術重點實驗室”這兩個代表著行業最高研發水平的研發平臺落戶英利,同時聚集了博士后工作站、院士工作站、河北省企業技術中心和河北省工程技術研究中心,使英利集團具備了高水平研發的平臺和沃土。

自成立以來,英利集團在技術創新方面累計投入資金17億元,組建了一支由博士、碩士高級工程師與一線技術人員組成的1100人的大技術團隊,實現前瞻性研發、實驗室技術創新、一線設備工藝創新,持續推動材料、工藝、流程方面技術進步。僅去年一年創新科技成果達到265項,幾乎每天都有創新成果出爐。

截至目前,該集團共承擔國家863計劃課題3項,973計劃2項,國家科技支撐課題計劃1項,正在申報的有三項。科技創新共獲得各項獎勵17項。公司撰寫和參與編寫的行業標準15項。

微信客服

微信客服 微信公眾號

微信公眾號

0 條